Лазерная резка фанеры набирает популярность в производстве мебели и декоративных элементов. В этой статье рассмотрим отличия между лазерной резкой и фрезерной обработкой, а также необходимое оборудование для фигурной обработки фанеры. Понимание этих технологий поможет выбрать подходящий метод для проектов и собрать оборудование для раскроя, что снизит затраты и повысит эффективность работы.

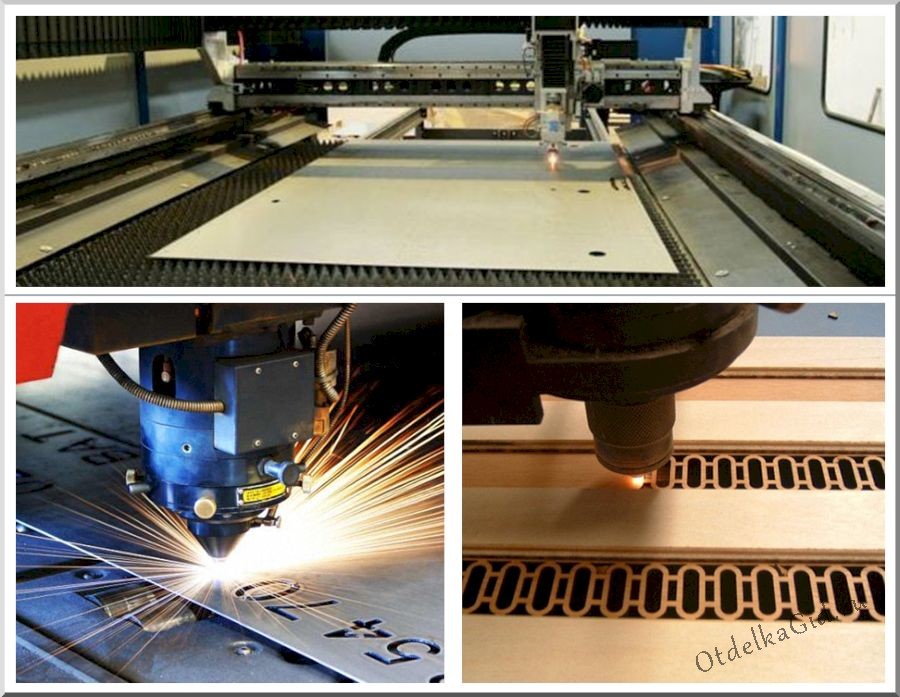

Отличия фрезерной резки от лазерной

Для выбора оптимального метода обработки материала необходимо проанализировать преимущества и недостатки каждого из них. В домашних условиях чаще всего используют простые ручные инструменты, но для создания сложных узоров и обработки краев лучше применять фрезер (см. фото).

Лазерные устройства реже встречаются, но зарекомендовали себя как эффективные граверы. Они состоят из углекислотной трубки или диодного источника, а также зеркал и линз для направления излучения на обрабатываемую поверхность. Лазерный луч фокусируется и создает температурное воздействие, что приводит к испарению материала с минимальным швом. Для качественной резки предпочтительны модели с высокой мощностью и ЧПУ.

Особенности фрезерной обработки:

- Работа с различными материалами. Этот метод подходит для заготовок из металла, оргстекла и ПВХ, в то время как лазерные устройства имеют ограничения по типам материалов.

- Принцип формирования рисунка или вырезания. Для резки используется фреза — твердосплавная насадка с режущими элементами. Устройство погружается в материал и постепенно удаляет его. Количество проходов зависит от толщины заготовки.

- Декоративное разнообразие. Фрезерование позволяет создавать сложные узоры и края с необходимым фальцем благодаря различным насадкам (профильным, конусным, дисковым и калевочным). Регулировка глубины погружения формирует текстуру и объем.

- Прямой контакт с материалами. Это может усложнить работу с хрупкими изделиями и древесными плитами, которые могут легко скалываться.

- Толщина шва. Процесс выборки происходит постепенно, и для прохода насадки требуется достаточно пространства. Лазерный луч может быть сфокусирован до 0,01 мм.

- Невозможность создания острых углов. Фреза имеет округлую форму, что определяет радиус. Для резких переходов требуется дополнительная доработка.

Фрезеровать практически все марки плит можно без особых трудностей, и для работы подходит множество различных инструментов.

Эксперты в области обработки материалов отмечают, что лазерная резка фанеры обладает рядом значительных преимуществ по сравнению с фрезерной обработкой. Во-первых, лазерный метод обеспечивает высокую точность и чистоту реза, что особенно важно для сложных и детализированных проектов. Лазер не требует физического контакта с материалом, что минимизирует риск его повреждения и деформации.

Во-вторых, скорость работы лазерного оборудования значительно выше, что позволяет сократить время на выполнение заказов. Фрезерная обработка, в свою очередь, может быть более универсальной для создания объемных форм, но требует больше времени на настройку и обработку.

Кроме того, лазерная резка позволяет легко реализовывать сложные узоры и детали, что делает её идеальной для дизайнерских решений. Однако фрезерная обработка остается незаменимой для задач, требующих значительной глубины реза или работы с более толстыми материалами. Таким образом, выбор между этими технологиями зависит от конкретных требований проекта.

Какую фанеру можно резать лазером

Лазерная обработка – не самый простой процесс. Для получения качественного результата необходимо точно определить показатели клееной плиты и правильно настроить приспособление.

Необходимо учитывать следующие характеристики фанеры:

- Марка. Различие между разновидностями заключается в составе, который использовался для склеивания слоев шпона. Чтобы самостоятельно нарезать листы на заготовки, рекомендуется отдавать предпочтение ФБА и ФК. Влагостойкая марка ФСФ не подходит для получения качественных узорных деталей, поскольку смола провоцирует появление следов обугливания.

- Сорт. Для лазерной резки лучше приобретать изделия 1/1, 1/2 и 2/2 группы качества. Дело в том, что твердые сучки создают проблемы при раскрое.

- Наличие шлифовки. Хотя этот параметр не является определяющим, на шершавой поверхности присутствует мелкий ворс и множество заусенец, что способствует увеличению задымленности и требует усиления вентиляции.

- Содержание влаги. Для работы используется только продукция с низкой остаточной влажностью. Это объясняется тем, что непросушенная фанера предрасположена к появлению «факела» или «отстрела» частичек.

Также нарезка имеет несколько особенностей, которые определяются соотношением ряда параметров. Примерные показатели приведены в таблице:

| Мощность лазера (Вт) | Толщина фанеры (мм) | Скорость (мм/с) | Количество проходов |

|---|---|---|---|

| Диодные | |||

| 5,6 | 2 | 300 | 2–3 |

| -/- | 3 | 250 | 3–4 |

| -/- | 4 | 200 | 8 |

| -/- | 5 | 100 | 8–10 |

| Углекислотные (СО2) | |||

| 30–40 | 4 | 30–40 | 1 |

| 40 | 6 | 15–20 | 1 |

| 50–60 | 8 | 15–20 | 1 |

| 80–90 | 3 | 17–20 | 1 |

| -/- | 5 | 9 | 1 |

| -/- | 6 | 6 | 1 |

| Примечание: Показатели могут отличаться, точные данные зависят от производителя устройства, настройки и периода применения. Учитывается, что резка толстых фанерных плит требует более мощной трубки и комплектующих. | |||

Неправильное сочетание параметров режущего приспособления и толщины плиты приводит к появлению обугливания и порче заготовки.

На заметку! Специалисты выделяют специальные виды плит для обработки сфокусированным лучом. Такие варианты относятся к высококачественным и отличаются высокой ценой.

| Характеристика | Лазерная резка | Фрезерная обработка |

|---|---|---|

| Метод обработки | Выпаривание материала с помощью лазерного луча | Механическое срезание материала фрезой |

| Качество реза | Высокая точность, узкая кромка, минимальное количество заусенцев (на тонкой фанере) | Зависит от фрезы и скорости обработки, может быть неровным, требует дополнительной обработки кромок |

| Скорость обработки | Высокая скорость резки тонких материалов, снижается с увеличением толщины | Зависит от толщины материала и скорости вращения фрезы, обычно медленнее для толстых материалов |

| Точность | Высокая, особенно при резке мелких деталей | Средняя, зависит от износа фрезы и вибраций |

| Затраты на инструмент | Низкие (только замена лазерных трубок через длительное время) | Высокие (частая замена фрез) |

| Обработка сложных контуров | Легко обрабатывает сложные и мелкие детали | Может обрабатывать сложные контуры, но требует более высокой квалификации оператора |

| Запахи и дым | Образуется дым и запах горелой древесины | Минимальное количество дыма и запаха |

| Поверхность реза | Может быть обуглена, требует дополнительной обработки в некоторых случаях | Более ровная поверхность, но может быть шероховатой |

| Стоимость оборудования | Высокая | Средняя |

| Подходящая толщина фанеры | Оптимально для тонкой и средней толщины фанеры | Подходит для любой толщины фанеры |

Интересные факты

Вот несколько интересных фактов о технологии лазерной резки фанеры и её отличиях от фрезерной обработки:

-

Точность и чистота реза: Лазерная резка обеспечивает высокую точность и чистоту краев, что минимизирует необходимость в последующей обработке. Лазерный луч плавит материал, что позволяет избежать сколов и заусенцев, в отличие от фрезерной обработки, где могут возникать механические повреждения.

-

Скорость и эффективность: Лазерная резка обычно быстрее, чем фрезерная обработка, особенно при работе с тонкими материалами, такими как фанера. Лазеры могут резать сложные контуры и детали за короткое время, что делает их идеальными для массового производства и прототипирования.

-

Отсутствие механического контакта: В процессе лазерной резки отсутствует механический контакт с материалом, что снижает риск деформации и повреждения фанеры. В отличие от фрезерной обработки, где используются вращающиеся инструменты, лазерная резка не вызывает механических напряжений в материале, что особенно важно для тонких и хрупких листов фанеры.

Оборудование

Можно купить заводской станок или сделать лазерный резак для фанеры самостоятельно.

Готовое устройство

Для правильного выбора требуется оценка нескольких основных параметров.

По мощности выделяют следующие варианты:

- Бытовые или ручные (4–8 Вт). Это самые простые приборы, которые работают за счет диодного лазера. Хорошо подходят для гравировки, но могут применяться и в качестве резака.

- Настольные или отдельно стоящие (до 80 Вт). Рекомендуются для несложных процессов и раскроя небольших заготовок.

- Профессиональные. Позволяют обработать детали разного формата и вырезать нужную фигуру за короткий промежуток времени.

- Промышленные. Такие устройства имеют высокую мощность и используются на крупных предприятиях с особыми требованиями к качеству, где есть постоянная линия резки.

По площади рабочего поля:

- 500 х 300 мм;

- 600 х 900 мм;

- 1000 х 600 мм;

- 1200 х 900 мм;

- 1600 х 1000 мм.

Этот показатель позволяет сразу определить предельный размер обрабатываемого изделия.

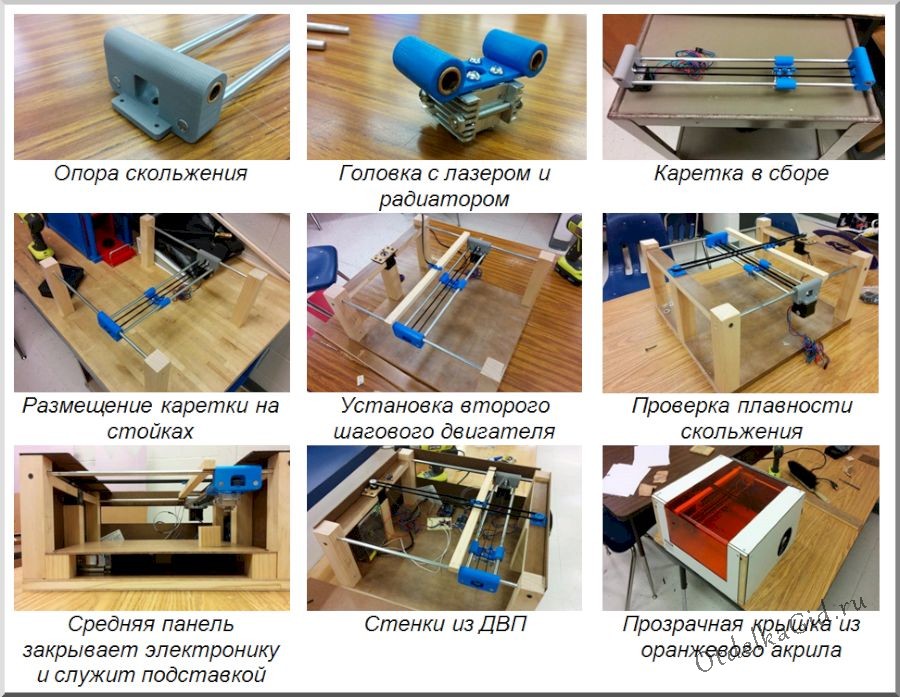

Сборка лазерного резака своими руками

Создание самодельного инструмента возможно различными способами. Например, в домашних условиях можно собрать лазерный аппарат из DVD-привода. Для лучшего понимания процесса рекомендуется посмотреть видео.

Устройства на основе DVD-привода не являются полноценными рабочими моделями и предназначены только для выжигания узоров.

Чтобы получить функциональное устройство для распила фанеры, вам понадобятся следующие компоненты:

- Контроллеры. Это «мозг» резака. Чаще всего используются Arduino, M2 Nano или автономные версии. Также потребуется прошивка или драйверы.

- Программное обеспечение. Необходимо для создания схемы и преобразования в нужный формат, что избавит от дополнительных приложений при загрузке на станок.

- Лазер. Это может быть диодное устройство с низкой мощностью или углекислотная трубка. СО2 лазеры требуют охлаждения, для чего подойдет вода.

- Линзы. Диодные устройства уже имеют необходимые элементы, а для мощных моделей используются детали из селенида цинка (ZnSe) и арсенида галлия (GaAs). Короткофокусные линзы подходят для гравировки, длиннофокусные – для резки.

- Зеркала. Необходимы для передачи лазерного излучения, предпочтительны варианты из молибдена.

- Компрессор или кулер. Подача воздуха важна для нейтрализации испарений и улучшения качества реза.

- Рельсы типа MGN/SBR или каретка с направляющими.

- Профиль для гипсокартона или брус для рамы.

- Ремни HTD (15 мм).

- Источник ВВ-напряжения. Блок питания выбирается в зависимости от мощности трубки.

- Лазерная головка. Она передает излучение благодаря установленным отражающим и преобразующим элементам.

- Насос и датчик для воды.

- Шаговый электромотор с ремневой передачей и редуктором.

- Расходные материалы и крепежные элементы.

Процесс сборки:

- Создайте раму и корпус, подбирая размеры индивидуально с учетом кареток.

- Закрепите направляющие для поперечного движения устройства, проверяя точность с помощью замеров.

- К основным подвижным частям прикрепите элемент для рельсы, необходимый для установки каретки под лазерную головку.

- Установите электромотор. Аналогичные устройства используются в принтерах и плоттерах. Для упрощения можно использовать один мотор, подключенный к валу на всю длину перемещения головки.

- Подключите блок питания и управляющие платы, установите драйверы.

- В отдельном отсеке разместите трубку с охладителем.

- Проведите тестирование и настройку оборудования.

Избегайте ошибок при подключении питания, иначе механизмы могут выйти из строя.

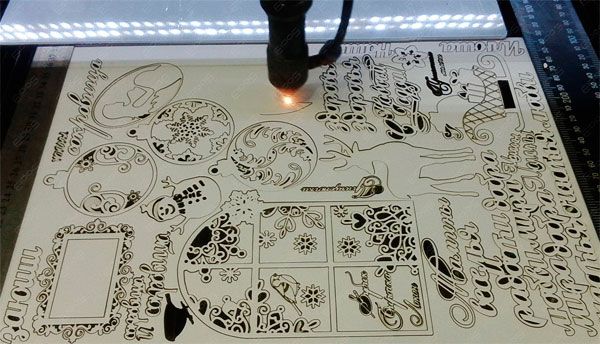

Технология фигурной резки фанерного листа

Алгоритм действий:

- По размеру вырезается заготовка, с поверхности удаляется грязь и пыль.

- Составляется векторный рисунок. Требуется тщательно продумать все участки. Если планируется вырезать форму или фигуру, то между линиями предусматривается необходимое расстояние.

- Оборудование настраивается, выставляется подходящий режим, проверяются все подключения, протирается выпускающая линза.

- Запускается программа раскроя. Необходимо следить за качеством обработки. Чтобы избежать ошибок, особенно при отсутствии опыта, обязательно нужно потренироваться.

- По завершении процесса питающее устройство отключается.

- Проверяется получившийся результат. Если требуется, то вносятся корректировки.

Осуществлять процесс можно и вручную по шаблонам, но такая нарезка будет уступать автоматической.

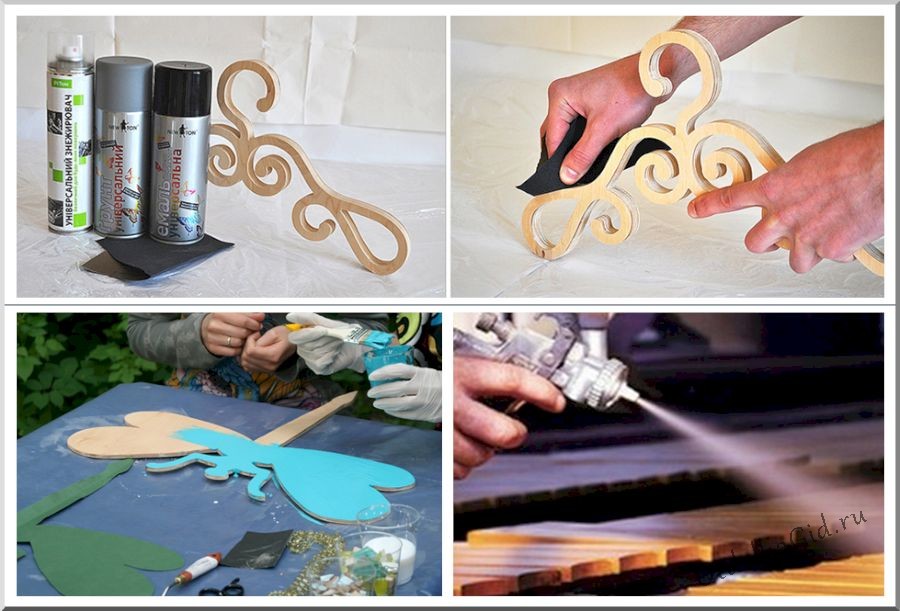

Финишная обработка и покраска

Схема процесса:

- Вырезанные элементы шлифуются, при необходимости обрабатываются края, если лазер оставил обожженные участки.

- Детали обрабатываются грунтовкой, состав которой должен соответствовать декоративному покрытию.

- Покраска выполняется кистью, валиком или распылителем в зависимости от площади. Наносится два слоя краски; каждый следующий слой должен быть тоньше предыдущего, если этого недостаточно.

- Для защиты и создания глянцевого эффекта фанерные детали покрываются лаком.

После завершения всех этапов декор для дома отправляется на сушку и финальную сборку.

Применение лазерной резки в различных отраслях

Лазерная резка фанеры находит широкое применение в различных отраслях благодаря своей высокой точности, скорости и универсальности. Эта технология используется в производстве мебели, рекламной продукции, художественных изделий и даже в архитектуре.

В мебельной промышленности лазерная резка позволяет создавать сложные и уникальные формы, которые сложно или невозможно получить с помощью традиционных методов обработки. Например, лазер может вырезать детали для стульев, столов и других предметов интерьера с высокой степенью детализации, что делает изделия более привлекательными и оригинальными.

В рекламной индустрии лазерная резка используется для создания вывесок, стендов и других рекламных материалов. Благодаря возможности точно вырезать логотипы и графические элементы, компании могут создавать яркие и запоминающиеся рекламные решения. Лазерная резка также позволяет обрабатывать различные материалы, такие как акрил, картон и фанера, что расширяет возможности дизайнеров.

В художественной сфере лазерная резка предоставляет художникам и ремесленникам новые инструменты для творчества. С помощью лазера можно создавать сложные художественные композиции, скульптуры и декоративные элементы. Эта технология позволяет работать с различными текстурами и слоями, что открывает новые горизонты для художественного самовыражения.

Архитекторы и дизайнеры интерьеров также активно используют лазерную резку для создания макетов и прототипов. Лазерная резка позволяет быстро и точно изготавливать детали для архитектурных моделей, что значительно ускоряет процесс проектирования и позволяет лучше визуализировать конечный результат.

Кроме того, лазерная резка находит применение в образовательных учреждениях, где используется для обучения студентов основам дизайна и технологий обработки материалов. Студенты могут экспериментировать с различными формами и материалами, что способствует развитию их креативности и технических навыков.

Таким образом, лазерная резка фанеры и других материалов является универсальным инструментом, который находит применение в самых различных отраслях, от производства до искусства. Эта технология не только повышает эффективность процессов, но и открывает новые возможности для творчества и инноваций.

Вопрос-ответ

Чем отличается лазерная резка от фрезерной?

Принцип действия лазерного станка заключается в нагревании и расплавлении материала для получения вырезанного рисунка. При обработке не образуется металлическая стружка. Фрезерные станки срезают слои обрабатываемого материала, образуют нужный рельеф и оставляют стружку.

Что такое фрезеровка фанеры?

Фрезеровка фанеры — это процесс обработки материала с помощью фрезерного станка, который позволяет создавать сложные формы, пазы, отверстия и декоративные элементы. Этот метод широко используется в производстве мебели, строительстве, изготовлении декоративных изделий и др.

Каким лазером лучше резать фанеру?

Для резки фанеры рекомендуется использовать CO2 и диодные лазеры. Фанера имеет хорошее поглощение длин волн в диапазоне 9500-10600 нм для CO2-лазеров и 450-950 нм для диодных лазеров.

Что такое лазерное фрезерование?

Лазерное фрезерование – это обработка металла, которая осуществляется за счет нагрева и плавления поверхности лазерным лучом. Но в отличие от обычного фрезерования, когда обработка происходит за счет механического воздействия разного типа фрез.

Советы

СОВЕТ №1

При выборе между лазерной резкой и фрезерной обработкой учитывайте тип проекта. Лазерная резка идеально подходит для сложных и детализированных узоров, тогда как фрезерная обработка лучше справляется с более толстыми материалами и крупными формами.

СОВЕТ №2

Обратите внимание на толщину фанеры. Лазерная резка эффективна для тонких листов (до 10 мм), в то время как фрезерная обработка может использоваться для более толстых материалов, что важно учитывать при планировании вашего проекта.

СОВЕТ №3

Проведите тестовые резы на образцах материала. Это поможет вам оценить качество реза и выбрать оптимальные параметры для лазерной или фрезерной обработки, что особенно важно для достижения желаемого результата.

СОВЕТ №4

Не забывайте о безопасности. При работе с лазерными и фрезерными станками обязательно используйте защитные очки и следуйте инструкциям по эксплуатации оборудования, чтобы избежать травм и повреждений.