Производство фанеры – высокотехнологичный процесс, требующий точности на каждом этапе: от подготовки сырья до упаковки готовой продукции. В статье рассмотрим, как изготавливается этот строительный материал, какие виды оборудования используются и познакомим с ведущими производителями фанеры. Эти аспекты помогут выбрать качественную фанеру и понять факторы, влияющие на ее характеристики.

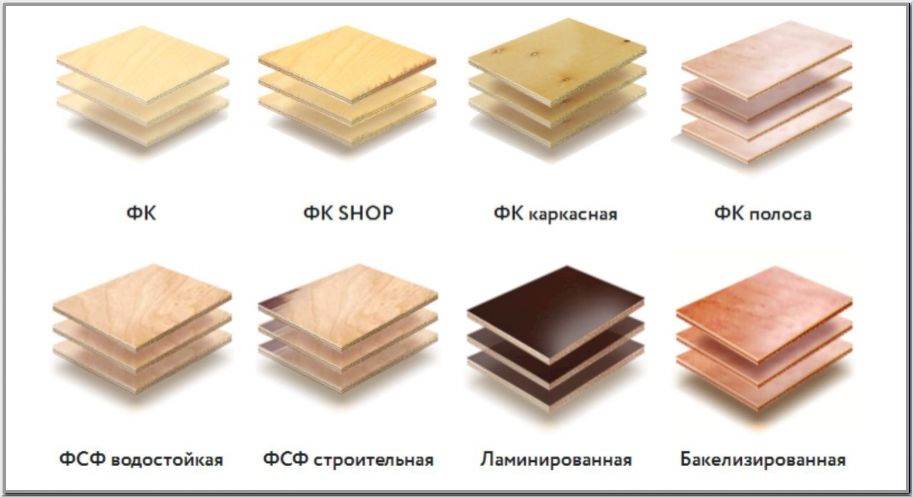

Какая бывает фанера?

Классификация по способу обработки:

-

ФК. Влагостойкая фанера на карбамидных клеях. Подходит для обшивки внутренних конструкций, предметов интерьера и упаковочной тары. Идеальна для укладки под ламинат и паркет в помещениях с высокой проходимостью.

-

ФСФ. Фанера с повышенной влагостойкостью на фенолформальдегидном клее. Обладает улучшенными характеристиками для мест с высокими нагрузками. Высокая влагостойкость обеспечивает долговечность и возможность применения в кровельных работах.

-

ФБС. Бакелитовая фанера, пропитанная спирторастворимой смолой. Устойчива к температурным колебаниям и воздействию воды. Обработка повышает огнестойкость, что делает её подходящей для различных условий эксплуатации.

-

ФБА. Изготавливается на альбумино-казеиновом клее, отличается высокой экологической безопасностью, но не защищена от влаги.

-

БВ. Производится с использованием бакелитовой водорастворимой смеси. Альтернатива ФБС, но без устойчивости к повышенной влажности.

-

ФОФ. Улучшенная версия ФСФ с облицовкой из бумаги высокой плотности, пропитанной синтетическими смолами.

Сорта продукции по качеству шпона:

- I – минимальное количество дефектов на поверхности;

- II – допускается небольшое коробление, трещины и вставки из древесины для устранения недостатков;

- III – все перечисленные дефекты, червоточины размером до 6 мм;

- IV – множество изъянов, допускается неровность кромок не более 5 мм.

Важно знать! Допускается комбинирование сырья, в результате чего фанерные листы получают дробную маркировку. Например, 2/4 означает, что одна сторона имеет более высокое качество (второй сорт), а обратная сторона содержит дефекты.

Эксперты в области деревообработки отмечают, что технология производства фанеры продолжает эволюционировать, адаптируясь к современным требованиям экологии и эффективности. В последние годы наблюдается рост интереса к использованию устойчивых источников древесины и экологически чистых клеевых составов. Это позволяет не только снизить негативное воздействие на окружающую среду, но и улучшить качество конечного продукта.

Кроме того, специалисты подчеркивают важность автоматизации процессов, что способствует повышению точности и снижению затрат. Современные технологии, такие как лазерная резка и компьютерное моделирование, позволяют создавать фанеру с уникальными характеристиками, что открывает новые возможности для дизайнеров и архитекторов. В целом, эксперты уверены, что будущее производства фанеры связано с инновациями и устойчивым развитием, что сделает этот материал еще более востребованным на рынке.

Из какого дерева изготавливают материал?

Производить продукцию можно из древесины хвойных и лиственных пород. Наиболее популярны следующие варианты:

- Береза. Характеризуется твердой структурой, обеспечивает отличное соединение плит между собой, поэтому подходит для получения тонкого и прочного шпона. Готовые изделия можно подвергать любой обработке, в том числе перфорации, без образования серьезных трещин и сколов.

- Ольха. Такой шпон не подвергается усыханию, а постоянное воздействие воды и высоких температур не приводит к появлению деформаций. Используется в качестве дополнения к более дешевому шпону.

- Липа. Обладает близкими с предыдущим вариантом параметрами. Относится к древесине, которая имеет однородную структуру, что обеспечивает образование ровного шпона при лущении.

- Хвойные (сосна, ель, пихта, лиственница и кедр). При обработке этих материалов могут возникать сложности, поскольку часто наблюдается неоднородность структуры годичных колец, особенно у сосны. По прочности такая фанера уступает березовой, но имеет меньший вес, что облегчает самостоятельную транспортировку и укладку. К тому же за счет натуральных смол изделия более устойчивы к появлению плесени и грибка.

Таким образом, продукцию можно изготовлять из различных сортов, но наибольшую востребованность имеют береза, сосна и ель. Для удешевления материалы могут комбинироваться.

На заметку! Поверхность из лиственных пород имеет более однородную структуру, лицевое покрытие хвойных плит выделяется разводами и многочисленными сучками.

| Этап производства | Описание процесса | Используемое оборудование/материалы |

|---|---|---|

| Заготовка древесины | Вырубка леса, сортировка бревен по размеру и качеству. | Лесозаготовительная техника, сортировочные площадки |

| Окорка и распиловка | Удаление коры с бревен, распиловка на ламели нужной толщины. | Окорочные станки, ленточные пилорамы, фрезерные станки |

| Сушка ламелей | Удаление влаги из ламелей до заданного уровня влажности. | Сушильные камеры, конвейеры |

| Сортировка и склеивание | Сортировка ламелей по качеству и толщине, нанесение клея и склеивание в пакеты. | Сортировочные столы, клееные прессы, дозирующие устройства |

| Прессование | Прессование склеенных пакетов под высоким давлением и температурой для образования фанерного листа. | Гидравлические прессы, системы нагрева |

| Шлифование | Шлифование поверхности фанерного листа для получения гладкой поверхности. | Шлифовальные станки |

| Форматирование и резка | Разрезание фанерных листов на листы заданного размера. | Пилы, фрезерные станки |

| Контроль качества | Проверка качества готовой фанеры на соответствие стандартам. | Измерительные приборы, системы контроля качества |

| Упаковка и хранение | Упаковка готовой фанеры и хранение на складе. | Упаковочное оборудование, складские помещения |

Интересные факты

Вот несколько интересных фактов о технологии производства фанеры:

-

Слои и направление волокон: Фанера состоит из нескольких слоев древесины (фанерных листов), которые склеиваются между собой. При этом направление волокон в каждом слое чередуется (например, один слой — вдоль, следующий — поперек). Это придает фанере высокую прочность и устойчивость к деформации, что делает ее идеальным материалом для строительства и производства мебели.

-

Экологичность: Современные технологии производства фанеры стремятся минимизировать воздействие на окружающую среду. Многие производители используют клеи на водной основе, которые не содержат вредных химических веществ, а также перерабатывают отходы древесины, что снижает количество отходов и увеличивает эффективность использования ресурсов.

-

Разнообразие сортов: Фанера может быть произведена из различных видов древесины, что позволяет создавать материалы с разными эстетическими и функциональными характеристиками. Например, фанера из березы обладает высокой прочностью и красивой текстурой, в то время как фанера из сосны более доступна по цене и используется в менее требовательных приложениях.

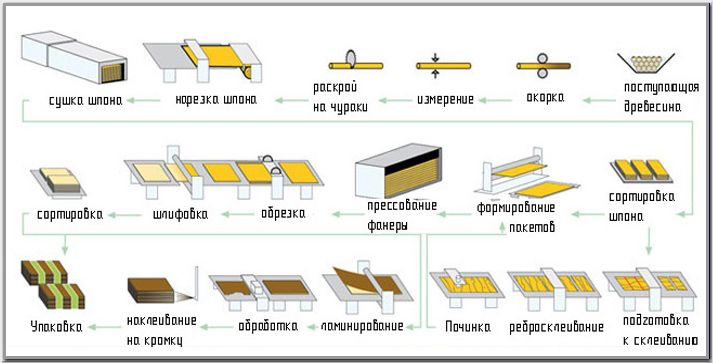

Как делают фанеру

Процесс производства состоит из множества этапов, что затрудняет достижение высокого качества в домашних условиях. Однако вы можете самостоятельно выполнить фанерование предметов интерьера или рукоделия.

Оборудование

Чтобы изготавливать листовые изделия, производство должно иметь соответствующее техническое оснащение с конвейерными линиями. Отбор и обработка шпона проводятся вручную.

Необходимое оборудование:

- Калибровочный и окорочный станок. Используются для очистки бревен. В линию дополнительно включается обрезочное устройство. Технология допускает применение различных модификаций с ваннами для мытья и размягчения.

- Специальная установка для лущения. Наиболее популярны автоматические станки, оснащаемые двойными телескопическими шпинделями, между которыми закрепляется заготовка. Процесс контролируется до получения нужного результата. Настройка оборудования позволяет получать шпон разной толщины.

- Гильотина или специальные ножи. Отвечают за обрезку получаемой ленты до нужной длины. Современные агрегаты выполняют работы самостоятельно, укладывая лущеный материал в стопы.

- Сушилка. Обеспечивает нужный уровень влажности без нарушения структуры. Чаще всего применяется устройство тоннельного типа.

- Комплексная установка для приготовления и нанесения клея. Модификация зависит от вида состава.

- Станки для последовательного склеивания слоев. В технологический участок включено оборудование для первоначального форматирования.

- Холодный и горячий пресс.

- Станки для обработки по длине и ширине.

- Шлифовальные и обрабатывающие устройства. Позволяют получить определенную разновидность плит (например, перфорированные изделия).

Только качественное и правильно настроенное оборудование обеспечивает производство фанеры, которая будет отвечать всем нормам ГОСТа и потребностям покупателя.

Процесс изготовления

Алгоритм действий:

- Сырье поступает на линию калибровки и очистки, где удаляются сучки и кора. Затем материал нарезается на фрагменты нужного размера.

- Чурки помещаются в ванну с горячей водой, в которую могут добавляться специальные компоненты для сохранения или улучшения характеристик. Этот этап обеспечивает однородную влажность древесины, что упрощает дальнейшую обработку.

- Бревна устанавливаются на лущильный станок и фиксируются между двумя валами, задающими скорость вращения. Лезвия по краям снимают шпон. Лущение считается наиболее эффективным методом.

- Листовой или ленточный шпон направляется на раскроечный станок для формирования нужного размера с использованием гильотин или настроенных ножей, в зависимости от типа сырья.

- Далее следует сушка: материал перемещается по роликовой системе и обрабатывается горячим воздухом, в результате чего достигается остаточная влажность 4–6%.

- Шпон поступает на проверочный участок для устранения недостатков и сортировки. Несмотря на автоматизацию, часть работы выполняется вручную: сырье распределяется по размеру, очищается и группируется в стопки.

- На материал для сердцевины наносится клеящая смесь, после чего выполняется облицовка перпендикулярными пластами. Для усиления структуры плиты добавляются дополнительные слои.

- Сформированные листы отправляются на участок прессования. В зависимости от клея применяется холодный или горячий метод: первый требует сжатия слоев в течение 6 часов при постоянной температуре, второй – высокого давления и горячего пресса.

После этого проводится финальная обработка, включая шлифовку, ламинирование и покрытие декоративными составами.

Внимание! Стоимость фанеры зависит от метода прессования и обработки.

Обзор производителей

На данный момент популярностью пользуются следующие изготовители:

- Объединенная группа компаний «Свеза». Холдинг включает шесть предприятий, выпускающих качественную продукцию, которая зарекомендовала себя для различных видов работ. Особое внимание заслуживает березовая фанера, отвечающая современным стандартам качества.

- ООО «Сыктывкарский фанерный завод». Основное направление – выпуск большеформатных листов, которые используются для обшивки или изготовления мебели. Также имеется линия производства ламинированной продукции.

- Группа компаний «Юнайтед Панел Груп». Выпускает отличные фанерные материалы 27 форматов с 30 вариантами толщины, специализируется на березовых и ламинированных плитах.

Также часть рынка занимают азиатские производители, качество продукции которых не всегда отвечает заявленным параметрам.

Экологические аспекты производства фанеры

Производство фанеры связано с рядом экологических аспектов, которые необходимо учитывать для минимизации негативного воздействия на окружающую среду. В процессе изготовления фанеры используются древесина, клеевые составы и различные химические вещества, что требует внимательного подхода к выбору материалов и технологий.

Одним из ключевых факторов является выбор древесины. Для производства фанеры чаще всего используют быстрорастущие породы деревьев, такие как береза, сосна и ель. Устойчивое лесоуправление и сертификация лесов (например, по стандартам FSC или PEFC) помогают обеспечить, что древесина поступает из источников, где соблюдаются экологические нормы и не происходит вырубка лесов, что может привести к утрате биоразнообразия и нарушению экосистем.

Клеевые составы, используемые в производстве фанеры, также могут оказывать значительное влияние на экологию. Традиционные клеи на основе формальдегида могут выделять летучие органические соединения (ЛОС), которые негативно сказываются на качестве воздуха и здоровье человека. В последние годы наблюдается тенденция к использованию более экологически чистых альтернатив, таких как клеи на водной основе или безформальдегидные составы, которые снижают уровень вредных выбросов.

Кроме того, процесс производства фанеры требует значительных объемов энергии и воды. Эффективное использование ресурсов и внедрение технологий, направленных на снижение потребления энергии и воды, становятся важными аспектами устойчивого производства. Например, использование возобновляемых источников энергии, таких как солнечные панели или биомасса, может существенно снизить углеродный след производства.

Утилизация отходов также играет важную роль в экологической устойчивости производства фанеры. В процессе изготовления фанеры образуются различные отходы, такие как обрезки древесины и стружка. Эти материалы могут быть переработаны и использованы для производства древесных плит, топливных гранул или в качестве сырья для других продуктов, что способствует замкнутому циклу и снижению нагрузки на свалки.

Наконец, важно отметить, что экологические аспекты производства фанеры не ограничиваются только технологическими процессами. Общественное сознание и требования потребителей также играют значительную роль. С каждым годом растет интерес к экологически чистым и устойчивым продуктам, что побуждает производителей адаптироваться к новым стандартам и внедрять более ответственные практики.

Вопрос-ответ

Что используется для изготовления фанеры?

В России для производства фанеры преимущественно используются мягкие лиственные породы, такие как береза, осина и тополь. Эти древесные материалы обладают оптимальными характеристиками для изготовления тонких слоев фанеры: однородной структурой, легкостью обработки и доступностью.

На каком станке снимают тонкий слой древесины для изготовления фанеры?

· Лущение путем пропуска чураков через лущильный станок, снимающий тонкие слои древесины (шпон).

Как соединить 2 листа фанеры?

Фанера может быть склеена между собой с помощью клея. Для этого необходимо нанести клей на поверхность одного из листов, а затем придавить его к другому листу. Наиболее распространенным клеем для соединения фанеры является синтетический клей ПВА.

Что такое фанерное производство?

Производство фанеры – это сложный технологический процесс, который начинается с прихода сырья на завод. Фанерное сырье – это кряж (бревна определенной длины). Фанерный кряж может быть разных пород дерева. Основное в нашей стране это береза, но может быть осина, сосна, ель, а также другие породы древесины.

Советы

СОВЕТ №1

Изучите различные виды древесины, используемые для производства фанеры. Каждая порода дерева имеет свои уникальные свойства, которые могут влиять на прочность, вес и устойчивость фанеры к воздействию влаги.

СОВЕТ №2

Обратите внимание на процесс склеивания слоев фанеры. Использование качественных клеевых составов и правильная технология склеивания играют ключевую роль в долговечности и прочности конечного продукта.

СОВЕТ №3

Узнайте о методах обработки фанеры после производства. Правильная шлифовка и покрытие защитными составами могут значительно улучшить внешний вид и увеличить срок службы фанеры.

СОВЕТ №4

При выборе фанеры для своих проектов учитывайте ее назначение. Разные типы фанеры подходят для различных условий эксплуатации, поэтому важно выбирать материал, соответствующий вашим требованиям.